钢板弹簧是汽车上承受高负荷的弹性元件,兼有导向的作用,具有结构简单,价格低廉,工作可靠,承载力强等优点,被广泛地使用在商用车和货车上面。其结构的好坏直接对汽车行驶的安全性有重要影响,因此,在设计过程中对板簧进行精确的计算具有重要意义。本文利用有限元分析软件abaqus对某公司的渐变刚度钢板弹簧进行刚度和应力分析,并通过理论计算、刚度试验验证其刚度,同时用试验验证有限元模型的正确性。

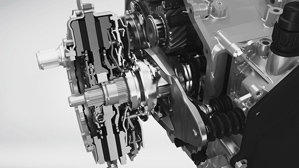

利用三维软件创建板簧总成模型,为了简化计算得模型,建模过程中忽略了中心孔,U型夹箍,夹箍,几何模型尺寸如表1所示。板簧采用的材料为60Si2MnA,弹性模量为2.06E5MPa,泊松比μ=0.3,屈服强度950Mpa。

考虑到板簧计算的精度,单元的大小取板簧厚度尺寸的1/2-1/3,考虑集中载荷的作用,在卷耳处网格进行细化,单元类型采用减缩积分单元C3D8R,采用映射体网格的方式对板簧和上下夹板划分网格。

将各片簧与夹板的位置调整好,在相邻两簧片以及簧片与夹板之间建接触对,设置相应的接触属性,在切向方向是滑动的,设置摩擦系数,摩擦系数取的数值不要太大,太大会造成收敛问题,本文取0.15。

对于钢板弹簧,中心螺栓和U型螺栓的模拟是板簧有限元分析的难点,在板簧相应位置建立耦合点A、B、C、D,A为全卷耳点,B为后卷耳点,H、I分别为上下夹板中心点,将前后卷耳的内表面分别耦合到外部点A、B,将上下夹板的面分别耦合到外部点C、D,在C、D两点之间建立连接单元,并附上移动属性,以实现中心螺栓的装配和U螺栓的夹紧,板簧的有限元模型如图1所示。

本文分三步模拟板簧从自由状态到中心螺栓夹紧U型螺栓夹紧,和加紧后受到工作载荷的过程,将分析步设置成3步。第一步是实现板簧的装配过程,消除自由状态各簧片之间的间隙;第二步是模拟U型螺栓夹紧夹紧过程,消除总成的间隙;第三步是对钢板弹簧总成进行加载,在板簧两卷耳处施加载荷,考虑到板簧是几何非线性,将各步几何非线性都打开。本文加载的是上极限的极限载荷。

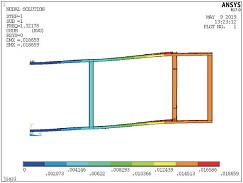

根据板簧实际工作模拟,得到上极限工况下应力最大出现在第三片,图2是第三片应力云图分布情况。从图2可见,上极限最大应力分布在第二簧片夹紧区域两边,最大等应力894Mpa。板簧材料的最大许用应力950MPa,远小于板簧的许允应力,因此在上极限工况下钢板弹簧的强度是满足汽车工作要求的。

渐变钢板弹簧是一种非线性弹簧,由主簧和副簧组成,当载荷较小时仅有主簧工作,只有载荷达到一定程度后,副簧才开始参加工作,此时刚度逐渐变大,载荷继续增加,主簧与副簧完全接触成为一体,刚度达到最大,又呈线性,整个板簧的刚度特性成非线性,这样有利于提供车辆行驶的舒适性。

共曲率法是目前计算板簧刚度的通用方法,假设钢板弹簧在任何载荷下,各片簧都是无缝隙接触,同一截面上各片簧具有共同的曲率,如果将各片展开,变成新的一片簧,用计算一片簧的刚度等效多片簧的刚度。

专业从事机械产品设计│有限元分析│CAE分析│结构优化│技术服务与解决方案

hjc222黄金城官网

本文出自hjc222黄金城官网www.nataid.com,转载请注明出处和相关链接!

手机直线:

手机直线: 咨询热线:0571-56211150

咨询热线:0571-56211150